布袋除尘器的核心效能取决于滤料与工况的匹配。滤料选择需系统考量气体温度、湿度、腐蚀性、粉尘性状及清灰方式五大维度,单一参数的偏差均可能导致滤料失效或除尘效率下降。

含尘气体温度是

布袋除尘器滤料选型的首要门槛。常温工况(<130℃)可选用涤纶针刺毡等常规滤料;中温场景(130-200℃)需采用PPS或亚酰胺类纤维;高温环境(>200℃)则须选择P84、玻纤基布或PTFE覆膜滤料。例如,某钢铁厂高炉煤气除尘项目,因气体温度长期波动于220-260℃,选用P84/玻纤复合滤料,其耐温上限达280℃,且三叶形纤维结构使粉尘剥离率提升40%。

气体湿度与腐蚀性构成双重挑战。高湿气体(相对湿度>80%)易引发粉尘黏结,需选用表面光滑的玻纤或经PTFE浸渍处理的滤料。某水泥厂窑尾除尘案例中,原始玻纤滤料因结露导致3个月内更换率达60%,改用硅油处理后的玻纤针刺毡后,使用寿命延长至18个月。对于含SO₂、NOx的腐蚀性气体,PTFE覆膜滤料凭借其化学惰性成为推荐,某化工企业废气处理项目验证显示,其耐酸碱性能较常规滤料提升3倍以上。

粉尘特性直接影响滤料结构选择。对于粒径<5μm的超细粉尘,ePTFE覆膜滤料可实现表面过滤,某制药厂项目采用该技术后,排放浓度从50mg/m³降至8mg/m³。高磨琢性粉尘(如氧化铝粉)需选用耐磨性优异的针刺毡,某铝业公司测试表明,经热定型处理的芳纶滤料耐磨指数较普通玻纤提升2.8倍。

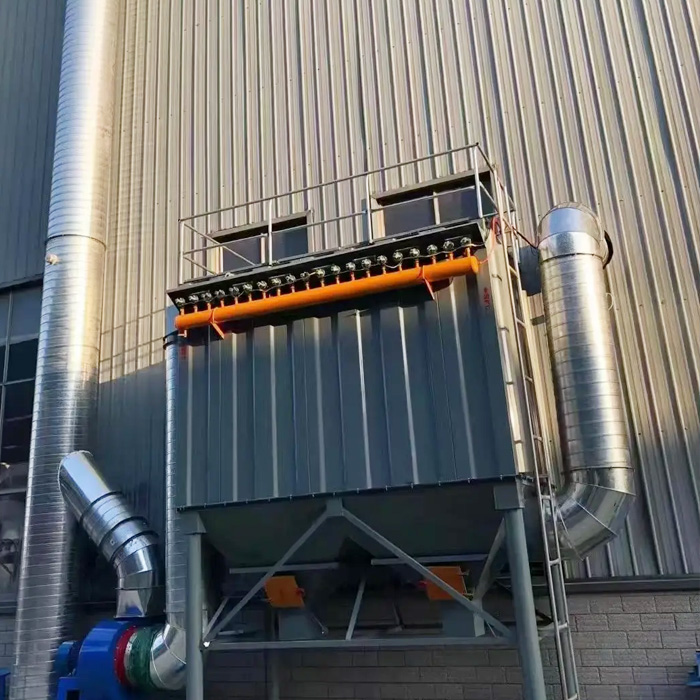

清灰方式与滤料强度的匹配同样关键。脉冲喷吹系统需选用抗张力强的厚型滤料,某垃圾焚烧厂采用550g/m²高克重PPS针刺毡,配合0.6MPa喷吹压力,清灰周期延长至60分钟/次。反吹风清灰则宜选择柔性较好的斜纹织物,某电力公司锅炉除尘改造中,斜纹玻纤滤料较平纹型阻力下降22%。

布袋除尘器滤料选型是系统工程,需通过工况参数采集、性能需求分析、材料对比测试三阶段验证。建议建立包含温度耐受曲线、化学兼容性矩阵、粉尘磨琢系数等12项指标的评估模型,结合CFD模拟优化滤袋布局。唯有将材料科学原理与工业实践深度融合,才能实现除尘系统全生命周期成本可控。